■もっとキレイな仕上げにしたい!

「でも今の機械を活用したいし、高い刃物はそんなに使えない。 加工方法を研究する時間もない・・。」

そんな時、ホルダを変える事で悩みが解決するかもしれません。

以上が前回までのレポートでした。

≪前回レポート「事例編」→ https://ncc-m.jp/?p=2197 ≫

今回はなぜホルダを変える事で、工具寿命が延びたり、ロボドリルで鉄をバリバリ削れるようになったり、

硬い材料を削れるようになったりするのか、技術的な面をレポート致します。

■加工条件を向上させるには「切削振動」「ビビり」を抑えることが重要

例えばマシニングで「工具寿命が短い」「刃物が折れる」「加工条件を上げたい」といった場合の対策は、一般的に3つです。

- 機械 の性能を向上させる

- 工具 の性能を向上させる

- やさしいパス(工具軌跡)をつくる

実は、これらの対策は工具の「切削振動」「ビビり」を抑える事にあります。

(もちろん他にも要素は色々ありますが) 切削振動やビビりが工具寿命や面粗度に大きく影響するのは、

良く知られた事実です。最近ではオークマさんが機械自体にビビり抑制機能を持たせたマシニングを提案していますね。

■ホルダにも「切削振動」「ビビり」を抑制する機能が必要

機械や工具が持っている性能を最大限発揮する為にも重要なことです。

逆に言えば「ホルダ」を工夫する事で、 工具が折れる、工具寿命が短い、と言った問題を解決できる可能性があります。

ホルダは 盲点 で手付かずになっているケース多く、単純にホルダを変えるだけで大きなインパクトが生まれる可能性が高いのです。

■ホルダの性能

ではホルダに求められる性能とは何でしょうか?

- テーパ当たり

- 振れ精度

- 剛性

- 把握力

- バランシング

- 耐久性

こんな所でしょうか?当然この基本性能が低ければ意味がありません。

各ホルダメーカーさんもこの点に十分な研究と技術力を費やしています。 しかしここで注目すべきは「振動減衰性能」です。

基本的な性能をクリアした上で更に「切削振動」や「ビビり」に対しての対策がなされているかがキーになってきます。

≪余談ですが、ホルダの基本性能のうちでも、テーパ当たりは特に重要です。≫

テーパ当たりが悪いとこんな風になってしまいます・・

■ホルダにおける「切削振動」「ビビり」対策

ホルダにおける「切削振動」「ビビり」対策には2つあります。

- ホルダ自身から振動を出さないこと

- 切削時の振動を減衰すること

➀ホルダ自身の振動対策

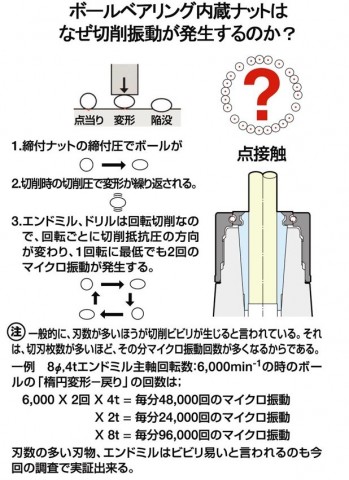

一般的なホルダにはボールベアリングが採用されていますが弱点があります。

- 点接触であること

- 締付時にボールが弾性変形する

- 切削時の切削圧でボールの変形が繰り返される。

ボール1個1個は点接触の為、締付時の圧力でボールの変形、食い込みが発生します。

これが振動になる元で、振れ精度が安定しなくなります。

また切削時の圧力でもボールの変形が繰り返し発生し、マイクロ振動となります。

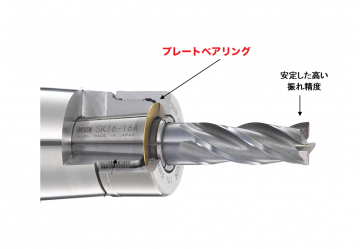

≪対策≫

簡単に言えば板状のベアリングですね。当然ならがら摩擦係数が小さいコーティングがなされています。

プレートベアリングを採用した事によるメリットは下記のとおりです。

- 面接触になる

- 誰が絞め付けても同じ精度

- ボール変形がない為、切削時の振動が起こらない。

②切削時の振動を減衰する

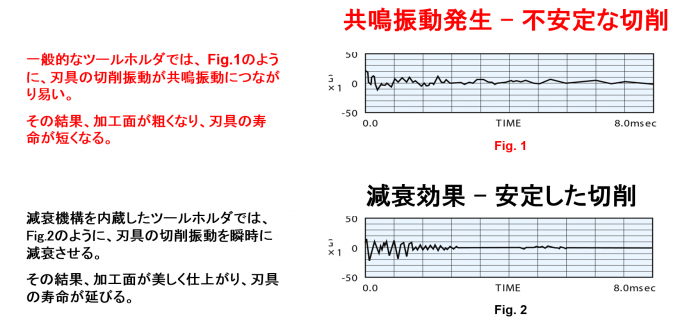

切削時には加工抵抗による振動が刃物からホルダ本体に伝わると、共鳴振動が発生します。

共鳴振動は切削を不安定にさせ、刃物の寿命を短くし、加工面を粗くする原因となります。

≪対策≫

➀きっちり締め付ける。

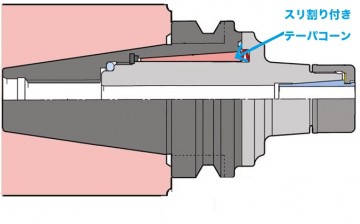

代表的な技術が「焼きばめ」です。テーパを密着させる事ができます。しかし焼きばめでもマイクロ振動を完全に防ぎきる事はできません。そこで・・・

②「防振機能を持たせる」というアイディアが生まれました。

油圧チャックにする事で油圧を防振機能として見立てたり、ダンパーを採用したり。

チャック本体とテーパシャンクの間に、テーパコーンを設置して切削振動を減衰する方法などがあります。

ちなみ、切削振動との共鳴を減衰できれば フレッティングコロージョンの発生を防ぐ事になり、

面粗度の向上、耐久性の向上といった効果をも生み出します。

*フレッティングコロージョン・・・物質同士の微小すべり運動による摩耗腐食のこと。ベアリングなどの寿命や耐久性を損なう大きな原因となる。

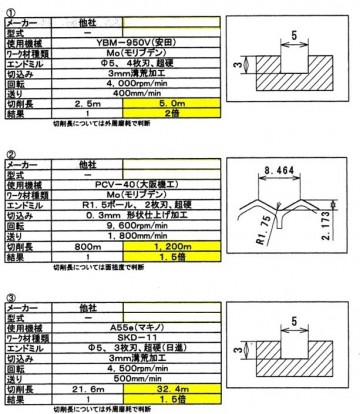

■「切削振動」「ビビり」を抑える事による劇的な効果

ホルダ自体が「切削振動」「ビビり」を抑える事で、劇的な効果が生まれます。

- 同じ機械

- 同じ刃物

- 同じ加工パス(工具軌跡)

今まで刃物が折れてしまっていた硬い材料を削れるようになったり。

さらに一歩踏み込んで、加工条件を倍に上げ、加工時間をグッと短くする事も可能かもしれません。

■まとめ

工具寿命が短い、工具が折れる、加工面が悪い。

▼

▼

「機械」「刃物」「パス(工具軌跡)」を工夫する以外に、

「ホルダ」を見直す事で劇的な改善の可能性があります。

▼

ホルダは、①自身から振動が発生する事を防ぎ、

②刃物から伝わる切削振動に共鳴しない工夫が必要です。

▼

もちろんテーパ当たりなどホルダとしての基本性能が高い事が前提です。

▼

こういったホルダを採用する事により「機械」「刃物」「パス」は同じでも、

工具寿命が大幅に改善したり、 加工面が綺麗に仕上がる事 が期待できます。

▼

更にはロボドリルで鉄が削れたり、

今まで加工できなかった高硬度材が削れるようになったり、

加工条件を上げることにも挑戦できます。

■本当に良いことだらけなの?

とはいえデメリットはないのでしょうか?

・・・・実は特にデメリットはないのですが、すべてにおいて完璧という訳にはいきません。次は”どんな加工”に有効なのかも書いてみたいと思います。

■次回

このように「切削振動」「ビビり」を防ぐホルダが、今までの悩みを劇的に改善する可能性を秘めています。次回はそのような機能を持ったホルダを具体的にレポート致します。

最後までお読み頂きありがとうございました。

▼買取のお申込みはこちらをクリック▼

私がお伺いさせて頂きます。

■工場終活動(Ⓡ)のご案内

機械は工場に眠らせておくほど、価値が下がってしまいます!

売ろうかな、と思った時が売り時です。

事業規模の見直し中の経営者様、『工場終活Ⓡ』 を検討してみてはいかがでしょうか。

引越し、機械間引き売却、遊休廃棄、増設、ロボット導入等々ぜひ下記までご相談ください。

ご質問等もお気軽に。

【東京本社】〒103-0001 東京都中央区日本橋小伝馬町14-5-705

【本 店】〒252-0816 神奈川県藤沢市遠藤5608番地

TEL : 03-6206-2363

※買取対象地域※

東京、神奈川、埼玉、千葉、栃木、茨城、

長野、山梨、群馬、岐阜、富山、新潟、

福島、山形、秋田、宮城、静岡、愛知、

大阪、兵庫、岡山、広島、鳥取、島根、

香川、愛媛、徳島、高知、福岡、熊本、

■中古機械、工作機械を買取します!

NCCマシナリーでは、マシニング、旋盤、成形機、プレス機、板金機械、

レーザー加工機、印刷機、三次元測定機、画像測定機、

パネルソーといった木工機械、工作機械の機械買取をしております。

牧野フライスやオークマ、森精機、マザック、アマダ、ファナック、

三菱電機、ソディック、東芝、村田、住友、岡本などの

工作機械メーカーの機械を喜んで買取させて頂きます。

■工場建物を買い上げ予定の不動産業者様、便利屋さんや廃品処理業者さんでは

処置出来ない残置された工作機械、重量設備の移設・処分もお任せ下さい。

相談・見積もりは無料です。

株式会社 NCC 東京本社 TEL : 03-6206-2363

東京都での機械買取対象地域

足立区,荒川区,板橋区,江戸川区,大田区,葛飾区,北区,江東区,品川区,

渋谷区,新宿区,杉並区,墨田区,世田谷区,台東区,中央区,千代田区,

豊島区,中野区,練馬区,文京区,港区,目黒区,昭島市,あきる野市,稲城市,

青梅市,清瀬市,国立市,小金井市,国分寺市,小平市,狛江市,立川市,

多摩市,調布市,西東京市,八王子市,羽村市,東久留米市,東村山市,

東大和市,日野市,府中市,福生市,町田市,三鷹市,武蔵野市,武蔵村山市,

大島町,奥多摩町,八丈町,日の出町,瑞穂町,

神奈川県の機械買取の対象地域

横浜市,川崎市,横須賀市,鎌倉市,逗子市,三浦市,葉山町,相模原市,

厚木市,大和市,海老名市,座間市,綾瀬市,愛川町,清川村,平塚市,

藤沢市,茅ヶ崎市,秦野市,伊勢原市,寒川町,大磯町,二宮町,小田原市,

南足柄市,中井町,大井町,松田町,山北町,開成町,箱根町,真鶴町,

,湯河原町

埼玉県での機械買取対象地域

さいたま市,川越市,熊谷市,川口市,行田市,秩父市,所沢市,飯能市,

加須市,本庄市,東松山市,春日部市,狭山市,羽生市,鴻巣市,深谷市,

上尾市,草加市,越谷市,蕨市,戸田市,入間市,朝霞市,志木市,和光市,

新座市,桶川市,久喜市,北本市,八潮市,富士見市,三郷市,蓮田市,

坂戸市,幸手市,鶴ヶ島市,日高市,吉川市,ふじみ野市,白岡市,伊奈町,

三芳町,毛呂山町,越生町,滑川町,嵐山町,小川町,川島町,吉見町,

鳩山町,ときがわ町,横瀬町,皆野町,長瀞町,小鹿野町,東秩父村,美里町,

神川町,上里町,寄居町,宮代町,杉戸町,松伏町

千葉県での機械買取対象地域

千葉市,銚子市,市川市,船橋市,館山市,木更津市,松戸市,野田市,

茂原市,成田市,佐倉市,東金市,旭市,習志野市,柏市,勝浦市,

市原市,流山市,八千代市,鴨川市,我孫子市,鎌ケ谷市,君津市,

富津市,浦安市,四街道市,富里市,袖ケ浦市,八街市,印西市,白井市,

南房総市,匝瑳市,香取市,山武市,いすみ市,大網白里市,印旛郡,

酒々井町,栄町,香取郡,神崎町,多古町,東庄町,山武郡,九十九里町,

芝山町,横芝光町,長生郡,一宮町,睦沢町,長生村,白子町,長柄町,

長南町,夷隅郡,大多喜町,御宿町,安房郡,鋸南町,

茨城県での機械買取対象地域

常陸大宮市,日立市,常陸太田市,那珂市,水戸市,東茨城郡,坂東市,

稲敷市,筑西市,かすみがうら市,取手市,神栖市,行方市,古河市,

桜川市,石岡市,鉾田市,常総市,下妻市,土浦市,笠間市,

つくばみらい市,小美玉市

栃木県での機械買取対象地域

宇都宮市,足利市,栃木市,佐野市,鹿沼市,日光市,小山市,真岡市,

大田原市,矢板市,那須塩原町,さくら市,那須烏山市,下野市,

河内郡,芳賀郡,下芳賀郡,塩谷郡,那須郡,佐野市,今市市,黒磯市

群馬県での機械買取対象地域

前橋市,高崎市,桐生市,伊勢崎市,太田市,沼田市,館林市,渋川市,

藤岡市,富岡市,安中市,みどり市,北群馬郡,多野郡,甘楽郡,吾妻郡,

利根郡,佐波郡,邑楽郡,

静岡県での機械買取対象地域

浜松市,磐田市,掛川市,袋井市,湖西市,御前崎市,菊川市,森町,

静岡市,島田市,焼津市,藤枝市,牧之原市,吉田町,川根本町,

沼津市,熱海市,三島市,富士宮市,伊東市,富士市,御殿場市,

裾野市,伊豆市,伊豆の国市,函南町,清水町,長泉町,小山町,

下田市,東伊豆町,河津町,南伊豆町,松崎町,西伊豆町

山梨県での機械買取対象地域

甲府市,富士吉田市,都留市,山梨市,大月市,韮崎市,南アルプス市

北杜市,甲斐市,笛吹市,上野原市,甲州市,中央市,市川三郷町,早川町,

身延町,南部町,富士川町,昭和町,道志村,西桂町,忍野村,山中湖村,

鳴沢村,富士河口湖町,小菅村,丹波山

長野県での機械買取対象地域

長野市,松本市,上田市,岡谷市,飯田市,諏訪市,須坂市,小諸市,伊那市,

駒ヶ根市,中野市,大町市,飯山市,茅野市,塩尻市,佐久市,千曲市,

東御市,安曇野市,南佐久郡,北佐久郡,小県郡,諏訪郡,上伊那郡,

下伊那郡,木曽郡,東筑摩郡,北安曇,埴科郡,上高井郡,下高井郡,上水内郡

愛知県の機械買取の対象地域

名古屋市,豊橋市,岡崎市,一宮市,瀬戸市,半田市,春日井市,豊川市,

津島市,碧南市,刈谷市,豊田市,安城市,西尾市,蒲郡市,犬山市,

常滑市,江南市,小牧市,稲沢市,新城市,東海市,大府市,知多市,

知立市,尾張旭市,高浜市,岩倉市,豊明市,日進市,田原市,愛西市,

清須市,北名古屋市,弥富市,みよし市,あま市,長久手市,愛知郡東郷町,

西春日井郡,丹羽郡,海部郡,知多郡,額田郡,北設楽郡

新潟県での機械買取対象地域

新潟市,北区,東区,中央区,江南区,秋葉区,南区,西区,西蒲区,

長岡市,三条市,柏崎市,新発田市,小千谷市,加茂市,十日町市,見附市,

村上市,燕市,糸魚川市,妙高市,五泉市,上越市,阿賀野市,佐渡市,

魚沼市,南魚沼市,胎内市,北蒲原郡,聖籠町,西蒲原郡,弥彦村,南蒲原郡

田上町,東蒲原郡,阿賀町,三島郡,出雲崎町,南魚沼郡,湯沢町,中魚沼郡,

津南町,刈羽郡,刈羽村,岩船郡,関川村,粟島浦村

福島県で機械買取の対象地域

福島市,会津若松市,郡山市,いわき市,白河市,須賀川市,喜多方市,相馬市,

二本松市,田村市,南相馬市,伊達市,本宮市,伊達郡,安達郡,南会津郡,田村郡,

耶麻郡,岩瀬郡,河沼郡,大沼郡,石川郡,東白川郡,西白河郡,双葉郡,相馬郡,

宮城県で機械買取の対象地域

仙台市,石巻市,塩竈市,気仙沼市,白石市,名取市,角田市,多賀城市,岩沼市,

登米市,栗原市,東松島市,大崎市,富谷市,蔵王町,七ヶ宿町,大河原町,村田町,

柴田町,川崎町,丸森町,亘理町,山元町,松島町,七ヶ浜町,利府町,大和町,

大郷町,大衡村,色麻町,加美町,涌谷町,美里町,女川町,南三陸町

山形県で機械買取の対象地域

山形市,寒河江市,上山市,村山市,天童市,東根市,尾花沢市,山辺町,

中山町,河北町,西川町,朝日町,大江町,大石田町,最上地域,新庄市,

金山町,最上町,舟形町,真室川町,大蔵村,鮭川村,戸沢村,米沢市,

長井市,南陽市,高畠町,川西町,小国町,白鷹町,飯豊町,鶴岡市,酒田市,

三川町,庄内町,遊佐町

岩手県で機械買取の対象地域

盛岡市,宮古市,大船渡市,花巻市,北上市,久慈市,遠野市,一関市,

陸前高田市,釜石市,二戸市,八幡平市,奥州市,滝沢市,雫石町,葛巻町,

岩手町,紫波町,矢巾町,西和賀町,金ケ崎町,平泉町,住田町,大槌町,

山田町,岩泉町,田野畑村,普代村,軽米町,野田村,九戸村,洋野町,一戸町

岐阜県で機械買取の対象地域

岐阜市,大垣市,高山市,多治見市,関市,中津川市,美濃市

瑞浪市,羽島市,恵那市,美濃加茂市,土岐市,各務原市,可児市

山県市,瑞穂市,飛騨市,本巣市,郡上市,加茂郡東白川村,下呂市

可児郡御嵩町,海津市,大野郡白川村,羽島郡岐南町,羽島郡笠松町

養老郡養老町,不破郡垂井町,不破郡関ヶ原町,安八郡神戸町

安八郡輪之内町,安八郡安八町,揖斐郡揖斐川町,揖斐郡大野町

揖斐郡池田町,本巣郡北方町,加茂郡坂祝町,加茂郡富加町

加茂郡川辺町,加茂郡七宗町,加茂郡八百津町,加茂郡白川町

滋賀県で機械買取の対象地域

大津市,草津市,守山市,栗東市,野洲市,甲賀市,湖南市,東近江市,

近江八幡市,日野町,竜王町,彦根市,愛荘町,豊郷町,甲良町,多賀町,

米原市,長浜市,高島市

岡山県で機械買取の対象地域

岡山市,北区,中区,東区,南区,倉敷市,津山市,玉野市

笠岡市,井原市,総社市,高梁市,新見市,備前市

瀬戸内市,赤磐市,真庭市,美作市,浅口市,和気町

早島町,里庄町,矢掛町,新庄村,鏡野町,勝央町

奈義町,西粟倉村,久米南町,美咲町,吉備中央町

京都府で機械買取の対象地域

京都市,福知山市,舞鶴市,綾部市,宇治市,宮津市,亀岡市,

城陽市,向日市,長岡京市,八幡市,京田辺市,京丹後市,

南丹市,木津川市,乙訓郡,大山崎町,久世郡,久御山町,

綴喜郡,井手町,宇治田原町,相楽郡,笠置町,和束町,

精華町,南山城村,船井郡,京丹波町,与謝郡,伊根町,与謝野町

兵庫県で機械買取の対象地域

神戸市,姫路市,尼崎市,明石市,西宮市,洲本市,芦屋市,伊丹市,相生市,

豊岡市,加古川市,赤穂市,西脇市,宝塚市,三木市,高砂市,川西市,小野市,

三田市,加西市,丹波篠山市,養父市,丹波市,南あわじ市,朝来市,淡路市,

宍粟市,加東市,たつの市,猪名川町,多可町,稲美町,播磨町,市川町,福崎町,

神河町,太子町,上郡町,佐用町,香美町,新温泉町

香川県で機械買取の対象地域

高松市,丸亀市,坂出市,善通寺市,観音寺市,さぬき市,東かがわ市,

三豊市,土庄町,小豆島町,三木町,直島町,宇多津町,綾川町,琴平町,

多度津町,まんのう町

徳島県で機械買取の対象地域

徳島市,鳴門市,小松島市,阿南市,吉野川市,阿波市,美馬市,三好市,

勝浦町,上勝町,佐那河内村,石井町,神山町

高知県で機械買取の対象地域

高知市,室戸市,安芸市,南国市,土佐市,須崎市,宿毛市,土佐清水市,

四万十市,香南市

広島県で機械買取の対象地域

広島市,呉市,竹原市,三原市,尾道市,福山市,府中市,三次市,庄原市,

大竹市,東広島市,廿日市市,安芸高田市,江田島市

山口県で機械買取の対象地域

山口市,萩市,防府市,下松市,岩国市,光市,長門市,柳井市,美祢市,

周南市,山陽小野田市

福岡県で機械買取の対象地域

北九州市,福岡市,大牟田市,久留米市,直方市,飯塚市,田川市,柳川市,

八女市,筑後市,大川市,行橋市,豊前市,中間市,小郡市,筑紫野市,春日市,

大野城市,宗像市,太宰府市,古賀市,福津市,うきは市,宮若市,嘉麻市,

朝倉市,みやま市,糸島市,那珂川市,宇美町,篠栗町,志免町,須恵町,

新宮町,久山町,粕屋町,芦屋町,水巻町,岡垣町,遠賀町,小竹町,鞍手町,

桂川町,筑前町,東峰村,大刀洗町,大木町,広川町,香春町,添田町,糸田町,

川崎町,大任町,赤村,福智町,苅田町,みやこ町,吉富町,上毛町,築上町

熊本県で機械買取の対象地域

熊本市,八代市,人吉市,荒尾市,水俣市,玉名市,山鹿市,菊池市,

宇土市,上天草市,宇城市,阿蘇市,天草市,合志市

宮崎県で機械買取の対象地域

宮崎市,都城市,延岡市,日南市,小林市,日向市,串間市,西都市,

えびの市

鹿児島県で機械買取の対象地域

鹿児島市,鹿屋市,枕崎市,阿久根市,出水市,指宿市,垂水市,薩摩川内市,

日置市,曽於市,霧島市,いちき串木野市,南さつま市,志布志市,

南九州市,伊佐市,姶良市

#中古工作機械 #USEDMACHINE #中古 #USED #機械 #MACHINE

#買取 #売却 #引取 #高値

#マシニング #旋盤 #プレス #板金 #印刷機 #放電 #ワイヤ

#研削盤 #NC #測定機 #印刷機 #金型 #工具 #日研

#東京 #香川 #埼玉 #千葉 #神奈川 #茨城 #栃木 #福島

#山形 #高知 #愛媛 #徳島 #広島

#リース #タッピング #SPEEDIO #スピ-ディオ

#弁護士 #管財物件 #遺産 #倒産 #廃業 #ブラザー